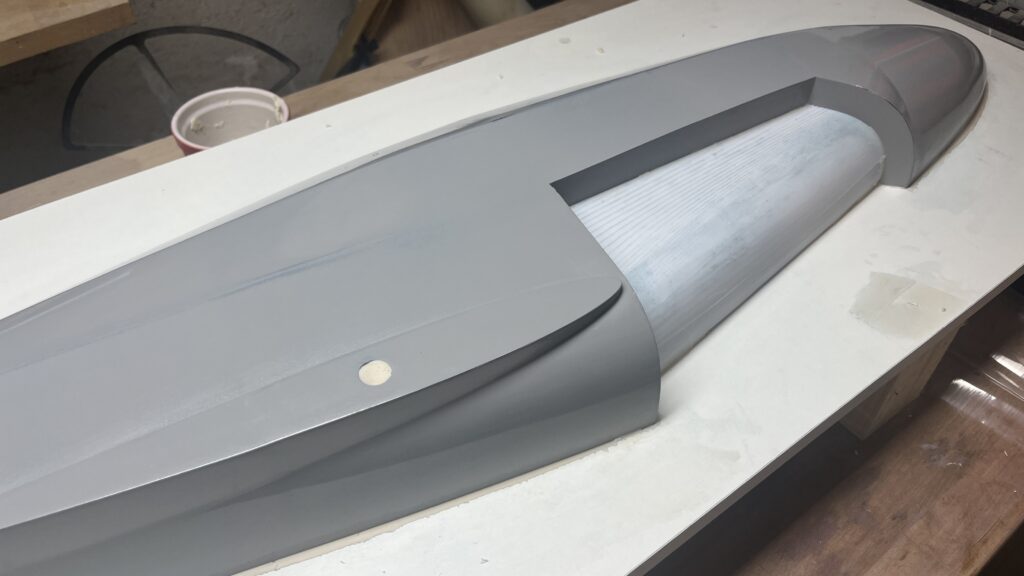

Maintenant que la forme a été soigneusement préparée, traitée, poncée et reponcée,

- Application d’un apprêt garnissant au pistolet de chez ECAR,

- suivi d’un ponçage aux grains 600 et 800 avant l’application d’une couche de peinture HPTextil IMC.

- Puis ponçage à 800, 1000 et 2000, suivi d’un polissage avec du 3M vert

Une fois la forme bien brillante, il est temps de fabriquer un système pour mouler la demi-coque.

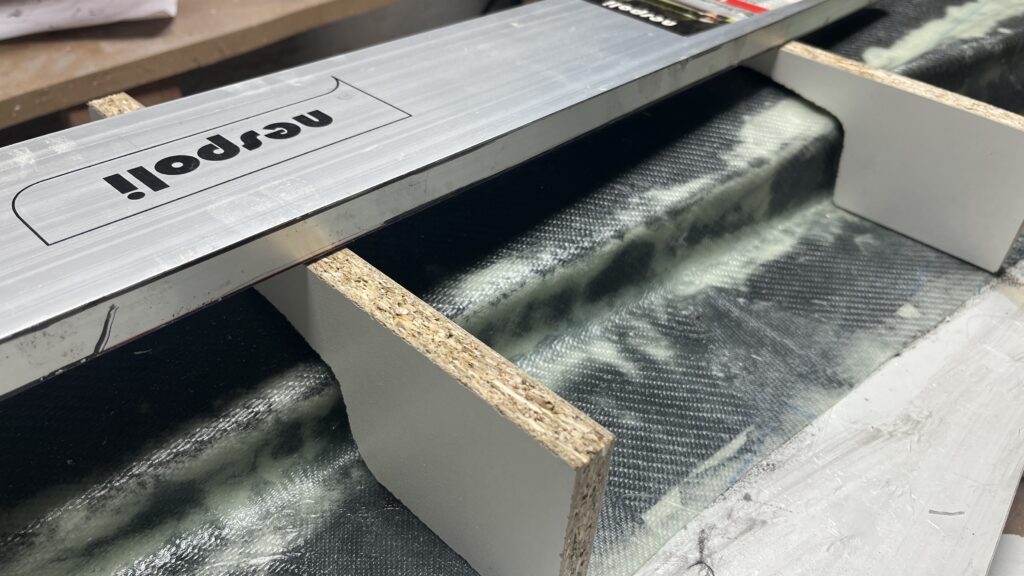

À partir d’une planche de stratifié de 16 mm, découpe de la forme à la scie sauteuse… malheureusement, ma fraiseuse est trop petite pour cette taille.

Des supports en hauteur sont imprimés en 3D à partir de la forme, assurant un calage précis au centre de la pièce (l’épaisseur de 16 mm de la planche est prise en compte dans le dessin).

Pour peaufiner la découpe, un joint de plastiline sera appliqué après un passage au four à 50 degrés pour rendre la pâte plus malléable. Utiliser un outil et une spatule bien aiguisée pour éviter les trous et les surplombs.

À ce stade, il est également nécessaire de réfléchir à la dérive et à la verrière.

Pour ma part, la dérive est cloisonnée avec une planche, et j’ai essayé de créer un contre-moule imprimé en 3D pour obtenir un petit bord sur le moule principal.

Ensuite, il reste à cirer le moule avec la cire américaine TR104 en 7 à 8 couches, appliquées uniformément en mouvements circulaires avec un chiffon doux.

Laisser sécher pendant 30 minutes, puis polir la fine pellicule formée avec un chiffon doux en mouvements circulaires sous une lampe rasante pour observer la transformation. Le chiffon doit effleurer et glisser doucement.

Attendre 1 à 2 heures et répéter l’opération.

Avant d’appliquer la première couche de Gelcoat Ebalta OH50 époxy (disponible chez Polyplan), il est conseillé d’attendre 24 heures.

Nota : Le gelcoat OH50 n’existe plus en raison de sa toxicité, et il est remplacé par le OH33.

Le gelcoat sera appliqué en deux couches fines, étalées au pinceau ou à la brosse. La seconde couche doit être posée lorsque la première est encore à l’état de “gel”. À 20 °C, ne pas dépasser 45 minutes entre les deux applications.

Après un délai de 1 à 2 heures, lorsque le gelcoat est encore « collant », vous pouvez commencer à poser les premières couches de fibre, en démarrant par une couche de finition en 80g/m². Avant cela, on aura pris soin de renforcer les angles et autres zones fragiles à l’aide d’un mélange de fibre coupée, de gel de silice et de résine HP Textil E111L cette dernière ayant un potlife assez long pour garantir une stratification sans soucis.

Ensuite, on enchaîne avec deux couches de sergé en fibre de verre de 163 g/m², puis deux couches de 390 g/m², soit un grammage total de 80+ 2×163 + 2×390 = 1186 g/m², ce qui représente une épaisseur d’environ 6 mm.

Voilà… laissons sécher pendant au minimum 48 heures, voire plus si nécessaire.

Pendant ce temps, nous confectionnerons des traverses qui serviront de pieds pour le demi-moule. Les formes seront découpées grâce à un gabarit pour mesurer les contours, puis les traverses seront collées avec précision et alignées à l’aide d’une règle de maçon.

Ensuite, on démontera délicatement le montage en bois afin de réaliser la deuxième moitié du moule de la même manière.

Au passage, on n’oubliera pas les pions de centrage pour l’assemblage des deux demi-moules lors de la stratification. Après pas mal de tests, je suis finalement revenu aux pions de chez R&G.

Le moule obtenu est certes léger, mais il n’est pas prévu pour produire une grande série de fuselages – juste quelques exemplaires pour les copains du club !

la 3eme étape consistera à réaliser le moulage du fuselage… A suivre !